蜂巢动力

蜂巢动力是长城汽车全资子公司蜂巢易创旗下一家集发动机及零部件的研发、生产、销售为一体的综合性企业,拥有独立的设计中心、试制中心、试验中心、制造基地,已通过ISO9001和IATF16949管理体系认证。

秉承“精准投入”的研发理念,蜂巢动力整合了全球优质研发资源,建立了从概念设计、开发设计、仿真计算、性能开发到试验验证等一系列完善的产品开发流程。并依托国际化的供应商体系,确保了技术研究和产品研发的高效和协同。产品主要聚焦1.5~3.0L汽柴油机,形成了EG、EB、EC、EN、EZ、ED六大发动机平台,产品均达到国6b排放水平,满足各品类车辆在全速域、全场景的动力需求,另外还涉及全品类增压器、氢燃料电池空压机等核心零部件,走出了一条中国汽车产业自主创新的崭新道路。与此同时,蜂巢动力坚持在前沿技术持续探索和投入,拥有雄厚的技术储备:是国内首家自主研发并实现量产CVVL技术的车企;掌握了深度米勒循环、预燃室、可变压缩比、汽油稀燃等前沿技术,为长城汽车柠檬混动系统全面提升打下了坚实基础;先后有10款产品荣获“中国心”年度十佳发动机称号。

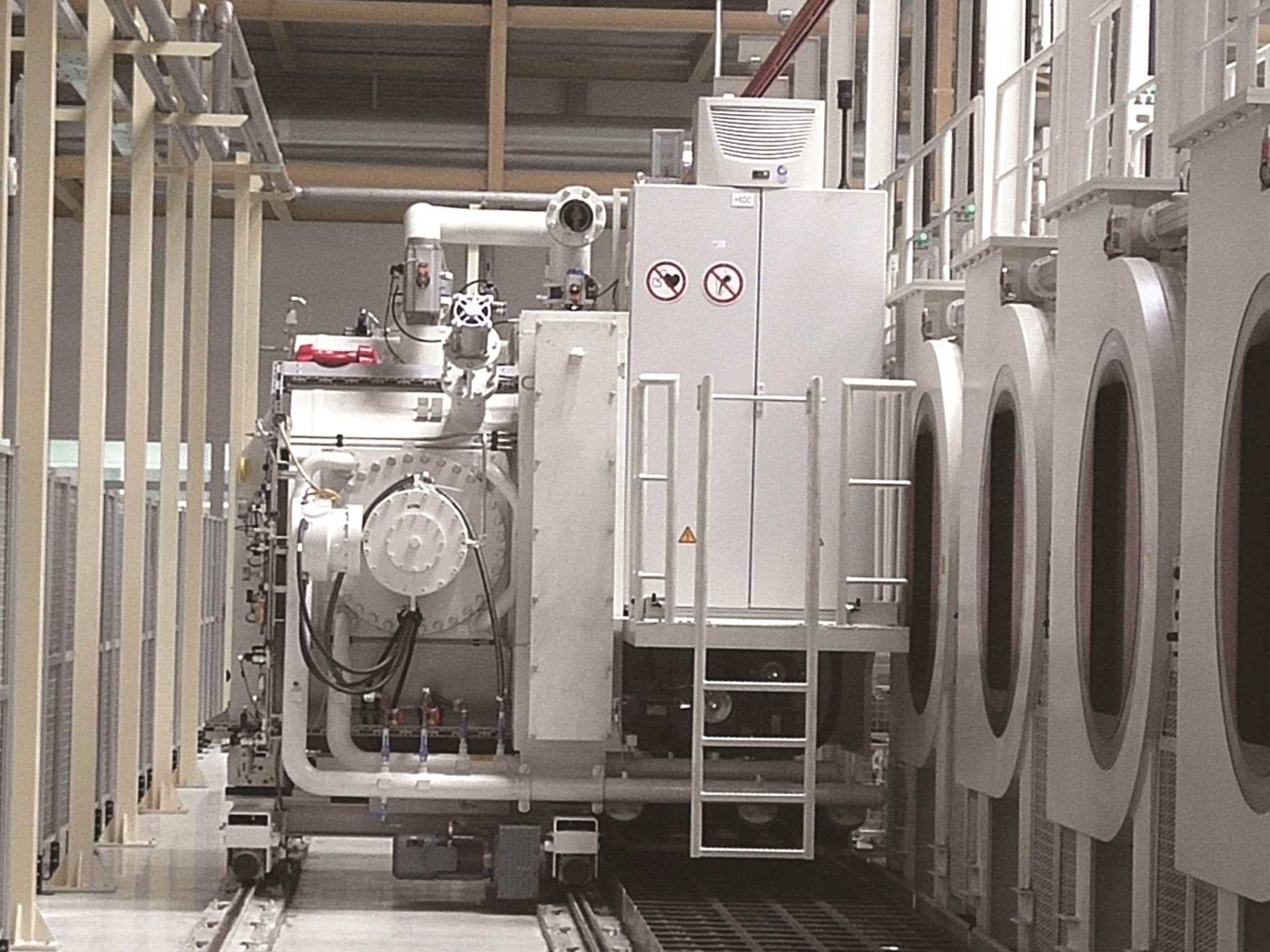

蜂巢动力在保定、上海设立了研发中心,拥有定兴、天津、徐水、扬中、泰州、重庆、江西等国内生产基地。蜂巢动力的产品也不断走出国门,在泰国布局生产基地,这为蜂巢动力服务全球客户,实现全球化发展提供强有力的保障。蜂巢动力具备年产245万台的产能,各个生产基地均配备了国际先进生产制造设备、自动化柔性化发动机生产线,自动化率达到90%以上,防错覆盖率95%,在行业内处于引领地位。

2021年,蜂巢动力第1000万台发动机下线,成为国内自主品牌首家生产销售发动机达到1000万台量级的企业。蜂巢动力千万台发动机产销量积累的过程,也是一系列核心技术沉淀、向更高热效率及替代燃料技术进步的过程。未来,蜂巢动力将擎起中国汽车产业高效低碳发展的旗帜,助力能源交通领域实现“碳达峰”“碳中和”目标的达成,实现“打造世界级的汽车核心零部件企业”的愿景。

秉承“精准投入”的研发理念,蜂巢动力整合了全球优质研发资源,建立了从概念设计、开发设计、仿真计算、性能开发到试验验证等一系列完善的产品开发流程。并依托国际化的供应商体系,确保了技术研究和产品研发的高效和协同。产品主要聚焦1.5~3.0L汽柴油机,形成了EG、EB、EC、EN、EZ、ED六大发动机平台,产品均达到国6b排放水平,满足各品类车辆在全速域、全场景的动力需求,另外还涉及全品类增压器、氢燃料电池空压机等核心零部件,走出了一条中国汽车产业自主创新的崭新道路。与此同时,蜂巢动力坚持在前沿技术持续探索和投入,拥有雄厚的技术储备:是国内首家自主研发并实现量产CVVL技术的车企;掌握了深度米勒循环、预燃室、可变压缩比、汽油稀燃等前沿技术,为长城汽车柠檬混动系统全面提升打下了坚实基础;先后有10款产品荣获“中国心”年度十佳发动机称号。

蜂巢动力在保定、上海设立了研发中心,拥有定兴、天津、徐水、扬中、泰州、重庆、江西等国内生产基地。蜂巢动力的产品也不断走出国门,在泰国布局生产基地,这为蜂巢动力服务全球客户,实现全球化发展提供强有力的保障。蜂巢动力具备年产245万台的产能,各个生产基地均配备了国际先进生产制造设备、自动化柔性化发动机生产线,自动化率达到90%以上,防错覆盖率95%,在行业内处于引领地位。

2021年,蜂巢动力第1000万台发动机下线,成为国内自主品牌首家生产销售发动机达到1000万台量级的企业。蜂巢动力千万台发动机产销量积累的过程,也是一系列核心技术沉淀、向更高热效率及替代燃料技术进步的过程。未来,蜂巢动力将擎起中国汽车产业高效低碳发展的旗帜,助力能源交通领域实现“碳达峰”“碳中和”目标的达成,实现“打造世界级的汽车核心零部件企业”的愿景。

蜂巢传动

蜂巢传动是一家专注于自动变速器、混动变速器、纯电驱动总成及电机、控制器等技术研发、制造、销售的综合性企业,拥有独立的研究院、试制车间、试验中心、制造基地,并且具备配套的整车试验场、环境仓等资源。

作为汽车核心零部件企业,公司顺应行业发展趋势从混动平台、纯电平台两大领域进行了全面的产品布局和创新技术研发。混动平台涵盖自动变速器、混动变速器、减速器、PTU等产品;纯电平台以适配EV/HEV/PHEV的电驱动产品为主,包含45kW三合一电驱动, 130kW三合一电驱动, 135kW 2挡 三合一电驱动, 150kW同轴二合一电驱动, 200kW 行星轮式同轴电驱动。公司对两大领域均可以基于客户需求,进行正向的开发设计至大规模量产。

蜂巢传动徐水工厂位于河北保定徐水产业园,规划占地面积14.5万平方米, 具备年产100万台变速器总成能力,主要负责7DCT零部件生产及整箱装配 。整体规划采用国际化标准建设,加工及检测设备全部为欧系高端品牌,高度的集成化、自动化有效消除人为因素导致的加工质量问题。通过大量采用干切技术,同时配合集中吸雾和集中水冷系统,有效控制车间空气质量和温度,实现绿色生产。

厂区采用LMS、WMS、SAP实现物料精准追溯及库存管理。同时通过采用低压渗碳、差壳焊接、滚插等先进工艺技术配合欧系精密加工设备实现产品质量的高度一致性。装配生产线通过采用机械防错、照相防错及传感器防错等手段实现装配过程防错率100%。工厂内配置了三坐标、齿轮检测中心等近百台欧系精密测量设备及百余台生产现场非标测量系统,拥有业内先进的10万级清洁度实验室,通过上述测量系统与Q-DAS系统配合,实现生产过程质量数据实时传递、分析,有效支撑产品质量体系的实现。

蜂传传动扬中工厂位于扬中市经济开发区,项目规划占地727亩,总投资80亿元。主要涵盖传统动力总成、新能源驱动电机等产品的加工及制造。

生产车间以云计算为核心,以互联网为触角,以无线通讯网、宽带互联网为高速信息通道的分层建设,达到公司平台能力及应用的可成长、可扩充,建立从零部件供应商到交付客户得生产指挥系统,打造面向未来的可持续发展的绿色智慧工厂。公司内部MES系统根据月度产品排产计划,通过BOM、包装基准、供应商体系自动计算分解出各供货商零部件到货需求,并以电子订单的形式传递至供应商物流平台SIP系统,供应商直接在平台上完成订单的签收和反馈。

通过物联网技术使其MES系统与生产设备系统(MBC、AMS、storage)进行对接,使其计划直接下达至设备控制系统层面,由设备按照中央控制系统下达指令进行执行,并将执行结果第一时间上报,保证信息、执行的及时及准确。同时基于生产的全工艺,实现从机加、热处理、装配的柔性化制造系统,典型应用为装配线体,装配线体所有工位均由生产管理系统进行自动化控制,线体采用了机器人自动上料压装、自动拧紧、自动加注油、自动功能测试及EOL测试等无人化全自动工位,运用柔性制造单元设计及信息化管理,实现自动无缝换型与程序识别,作业内容切换。产品依靠生产系统、条码技术手段从计划开始,对产品进行全生命周期的管理。

扬中厂区还具备国内首条自动化Hairpin生产线。电枢滴漆生产线选用全自动化滴漆设备,国内首条自动滴漆、滴胶一体化设备。先进的进口滴漆设备控制挂漆量偏差在<5mg,有效保证产品质量一致性。选用滴漆工艺技术,在生产过程中不会产生漆瘤,后续无需去漆处理。控制器装配&测试线拥有30万级洁净车间,配备时时监控清洁度预警系统;生产线采用Robot岛式自动化分装、7轴Robot机器人搬运,实现一个流自动化生产;带清洁系统的自动送钉机构、拧紧过程同步吸尘保证产品清洁度;环线的气密测试、安规测试、电流标定、EOL测试把控产品质量。电机转子及总成装配线转子线采用Robot机器人工作站,实现转子线自动化率100%,总成装配线采用Robot工作站+桁架机器人+标准手动/半自动工位,实现自动化率接近63%,自动化EOL功能&性能测试、NVH在线检测保证产品交付质量。先进的生产线,插纸、扩口、发夹成型、加捻、激光焊接、检测等关键工序100%自动化,满足了汽车工业系列化生产的要求。

蜂巢智能转向

工厂占地面积6700平方米,共投资1.03亿元,已具备12.5万台的年配套能力。主要分为四大板块:总成储存区、生产线体、零部件储存区、蜗轮加工区。

生产线体采用半自动化装配方式,优点如下:1,柔性化程度高2,减轻员工工作强度3,测试设备均采用自动化设备,避免人为因素干扰,提高产品可靠性,线体主要分为三个部分:助力单元分装线、传感器单元分装线、总成装配线。